Chu kỳ hiệu chuẩn là gì? | Các yếu tố nào ảnh hưởng đến chu kỳ hiệu chuẩn?

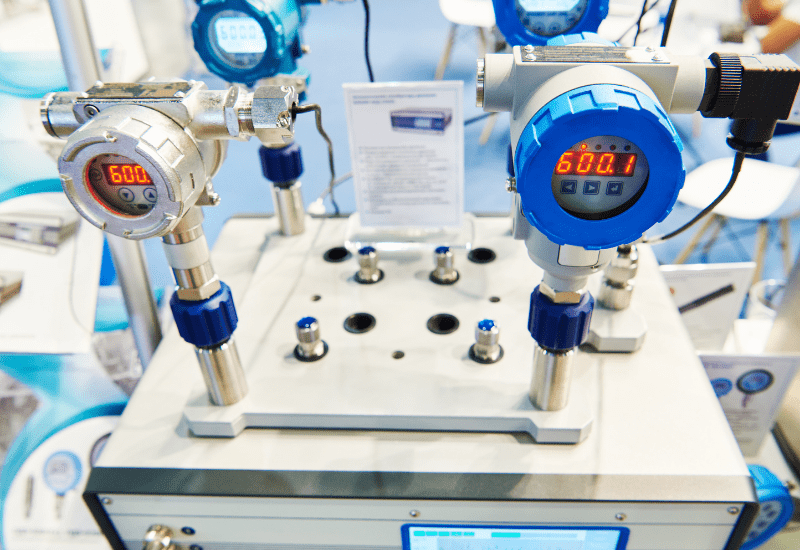

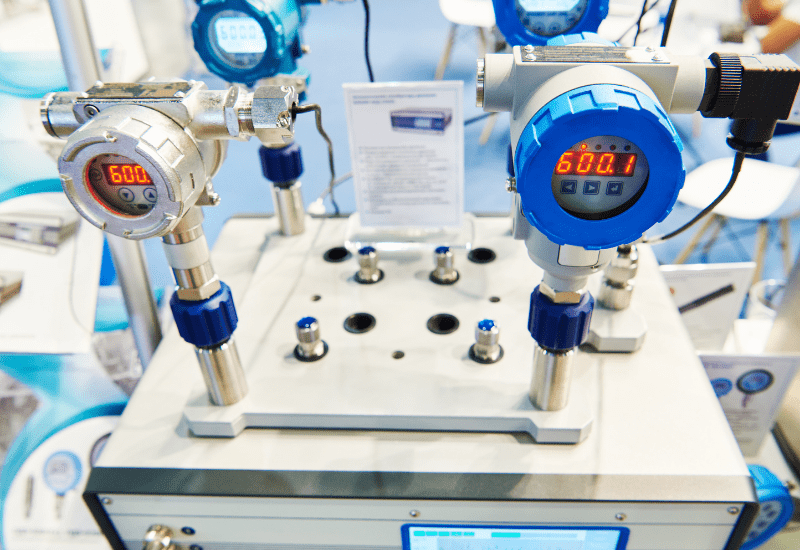

Xác định được chu kỳ hiệu chuẩn của thiết bị là một việc làm vô cùng cần thiết ở mỗi doanh nghiệp. Mỗi thiết bị đều có những sai số cho phép, nhưng khi các sai số vượt quá giới hạn quy định thì có thể sẽ gây nên nhiều hậu quả nghiêm trọng cho hoạt động sản xuất cũng như uy tín của doanh nghiệp. Chính vì vậy, việc biết được các yếu tố nào ảnh hưởng đến chu kỳ hiệu chuẩn cũng như biết được các phương pháp xác định chu kỳ hiệu chuẩn sẽ giúp hiệu chuẩn kịp thời, đảm bảo độ chính xác của các thiết bị.

1. Chu kỳ hiệu chuẩn là gì?

Theo định nghĩa trong văn bản kỹ thuật đo lường Việt Nam thì chu kỳ hiệu chuẩn là khoảng thời gian lớn nhất giữa những lần hiệu chuẩn đối với các phương tiện đo trong các phòng thí nghiệm.

2. Các yếu tố nào ảnh hưởng đến chu kỳ hiệu chuẩn?

Trong lĩnh vực hiệu chuẩn thiết bị thì có rất nhiều yếu tố khác nhau làm ảnh hưởng đến chu kỳ hiệu chuẩn, nhưng các yếu tố quan trọng nhất có thể kể đến như:

- Loại thiết bị

- Khuyến nghị của nhà sản xuất

- Kết quả và số liệu của lần hiệu chuẩn trước

- Tình trạng bảo quản, bảo dưỡng thiết bị

- Tần suất và mức độ khắc nghiệt của việc sử dụng thiết bị

- Xu hướng sai lệch thông số kỹ thuật của thiết bị

- Tần suất kiểm tra các thiết bị

- Tần suất và chất lượng của việc tự hiệu chuẩn, kiểm tra thiết bị

- Các điều kiện bảo quản thiết bị (môi trường, nhiệt độ, đọ ẩm,…)

- Độ chính xác của phép đo muốn đạt được

- Chi phí cho việc hiệu chuẩn

>> Xem thêm: Hiệu chuẩn thiết bị định kỳ có cần thiết không?

3. Các phương pháp xác định chu kỳ hiệu chuẩn

3.1. Phương pháp sơ đồ bậc thang

Mô tả:

- Mỗi lần hiệu chuẩn thiết bị cần xem xét sai số của thiết bị nằm trong hay nằm ngoài khoản cho phép. Nếu sai số nằm ngoài khoảng cho phép thì rút ngắn chu kỳ hiệu chuẩn, nếu sai số nằm trong khoảng cho phép thì kéo dài chu kỳ hiệu chuẩn. Xây dựng một sơ đồ chu kỳ hiệu chuẩn ta được một sơ đồ bậc thang. Từ sơ đồ bậc thang đó ta có thể dễ dàng điều chỉnh nhanh chu kỳ hiệu chuẩn của lần tiếp theo.

Ưu điểm:

- Phương pháp này có thể áp dụng cho hầu hết tất cả các thiết bị cần hiệu chuẩn.

Nhược điểm:

- Xem xét riêng lẻ từng thiết bị do đó cần phải có kế hoạch cụ thể, chi tiết, mất nhiều thời gian chuẩn bị và thực hiện.

3.2. Phương pháp đồ thị kiểm tra

Mô tả:

- Từ quy trình hiệu chuẩn, chọn các phép hiệu chuẩn quan trọng của thiết bị; tiến hành kiểm tra định kỳ theo một khoảng thời gian nhất định và vẽ đồ thị kết quả của các điểm hiệu chuẩn đã chọn theo các lần kiểm tra. Từ các đồ thị ta sẽ tính được độ phân tán và độ trôi tại mỗi điểm hiệu chuẩn đã chọn. Từ những số liệu ghi lại được sẽ giúp tính được chu kỳ hiệu chuẩn tối ưu.

Ưu điểm:

- Tính toán như vậy sẽ đưa ra một chu kỳ hiệu chuẩn có độ tin cậy cao hơn. Việc tính toán độ phân tán sẽ cho biết các giới hạn kỹ thuật của nhà sản xuất có hợp lý không và việc phân tích về độ trôi có thể giúp ích cho việc tìm ra nguyên nhân của độ trôi.

Nhược điểm:

- Quá trình thực hiện yêu cầu sự tỉ mỉ cao và khó áp dụng cho một số trường hợp như những thiết bị phức tạp mà chỉ có thể sử dụng cùng với chương trình xử lý dữ liệu tự động.

- Kỹ thuật viên cần có sự hiểu biết nhiều về quy luật biến đổi của thiết bị để tiến hàng công việc tính toán.

3.3. Phương pháp dựa vào thời gian sử dụng phương tiện đo

Mô tả:

- Phương pháp này dựa vào số giờ sử dụng thực tế của thiết bị. Sẽ có thiết bị chuyên dụng phụ được đặt cùng với thiết bị muốn xác định chu kỳ hiệu chuẩn, mỗi lần thiết cần hiệu chuẩn hoạt động thì thiết bị phụ sẽ ghi lại thời gian hoạt động thực tế. Tại thời điểm thiết bị cần hiệu chuẩn không còn đảm bảo độ ổn định thì ghi lại thời gian sử dụng thực tế và tiến hành hiệu chuẩn thiết bị. Sau một số lần theo dõi sẽ xác định được chu kỳ hiệu chuẩn hợp lý theo thời gian sử dụng thực tế.

Ưu điểm:

- Phương pháp này có tính khoa học và độ tin cậy cao vì dựa trên thời gian sử dụng thực tế của thiết bị.

Nhược điểm:

- Không thể áp dụng đối với các thiết bị đo thụ động (như các bộ suy giảm, các chuẩn đo lường điện trở, điện dung).

- Không được áp dụng khi đã biết thiết bị đã bị trôi hoặc trở nên suy giảm chất lượng đo lường khi lưu kho, khi vận hành sau một số chu kỳ sử dụng ngắn.

3.4. Tự kiểm tra bằng hộp đen

Mô tả:

- Phương pháp này là kiểm tra một số thông số cơ của thiết bị đo một cách thường xuyên (một lần trong ngày hoặc nhiều hơn) bằng thiết bị kiểm tra xách tay (gọi là hộp đen) được chế tạo riêng để kiểm tra một số thông số đã lựa chọn.

- Nếu như hộp đen phát hiện thiết bị nằm ngoài dung sai cho phép thì đây là thời điểm thiết bị cần được hiệu chuẩn lại.

Ưu điểm:

- Tạo sự thuận lợi tối đa cho người sử dụng thiết bị, thích hợp với các thiết bị ở xa phòng hiệu chuẩn.

- Các thiết bị thuận lợi khi sử dụng phương pháp này như: thiết bị đo tỉ trọng (dạng cộng hưởng), cặp nhiệt điện trở platin, thiết bị đo mức âm thanh.

Nhược điểm:

- Phương pháp này có độ tin cậy cao nhưng ở một số thời điểm còn mang tính chủ quan vì thiết bị có thể sai sót ở một vài thông số không được đo bởi hộp đen

3.5. Phương pháp thống kê

Mô tả:

- Các thiết bị đo được xếp vào nhóm theo model. Ở mỗi nhóm các thiết bị đều có các đặc trưng kỹ thuật giống nhau, có độ tin cậy tương đối giống nhau và chúng được theo dõi trong một thời gian dài. Việc phân nhóm theo chủng loại sẽ tích lũy được các số liệu dùng cho việc phân tích, thống kê và điều chỉnh chu kỳ hiệu chuẩn thích hợp.

Ưu điểm:

- Thích hợp với số lượng lớn các thiết bị có đặc trưng giống nhau.

Nhược điểm:

- Trong một nhóm các thiết bị được hiệu chuẩn và bảo dưỡng như nhau nhưng trong thực tế thì điều này khó đảm bảo được.

4. Khi nào chu kỳ hiệu chuẩn có thể được rút ngắn hoặc kéo dài?

4.1. Có thể rút ngắn chu kỳ hiệu chuẩn khi:

- Thiết bị làm việc không trong điều kiện vận hành quy định

- Thiết bị sử dụng với tần suất quá lớn so với mức thông thường

- Khi có hiện tượng hư hỏng xảy ra trong thời hạn hiệu lực hiệu chuẩn

- Thiết bị có những yêu cầu đặc biệt hoặc sử dụng cho những mục đích có yêu cầu cao hơn bình thường về độ tin cậy và độ chính xác.

4.2. Kéo dài chu kỳ hiệu chuẩn khi nào?

- Thiết bị rất ổn định về các đặc trưng kỹ thuật và đo lường thông qua kết quả các lần hiệu chuẩn trước đó.

- Thiết bị luôn được làm việc trong điều kiện vận hành như quy định và có tần suất sử dụng thấp

- Độ chính xác của thiết bị cao hơn yêu cầu độ chính xác của phép đo

- Năng lực và trình độ của người sử dụng thiết bị cao

- Chương trình, quy trình nội bộ kiểm soát chất lượng của thiết bị

>> Xem thêm: Quy trình ứng phó tình huống khẩn cấp trong doanh nghiệp: Ngăn chặn và phòng ngừa đến 80% các sự cố lao động

Dịch vụ Hiệu chuẩn thiết bị tại Safety Care Group

Chính xác – Khách quan – Tin cậy

Với mong muốn đồng hành cùng doanh nghiệp trong con đường phát triển vững mạnh phía trước và người tiêu dùng Việt Nam sẽ nhận lại được những sản phẩm an toàn, có độ chính xác cao, Safety Care Group đang nỗ lực để hỗ trợ dịch vụ hiểu chuẩn thiết bị cho các doanh nghiệp với đầy đủ các yếu tố như:

- Được thực hiện bởi đội ngũ chuyên gia có 9-10 năm kinh nghiệm được đào tạo bài bản tại viện đo lường, tại Nhật Bản. Cung cấp sơ đồ truy xuất chuẩn nếu khách hàng có yêu cầu.

- Cung cấp chứng nhận được đánh giá và công nhận bởi BoA đảm bảo các yêu cầu theo hệ thống ISO/IEC 17025.

- Xử lý phát sinh so với kế hoạch trong vòng 48h (trừ Chủ Nhật)

- Tốc độ xử lý nhanh chóng tính từ lúc triển khai tại site cho đến khi nghiệm thu để quá trình sản xuất của doanh nghiệp không bị trì hoãn.

Chính xác – Khách quan – Tin cậy – Kịp thời

>> Xem thêm các dịch vụ của Safety Care Group tại:

https://safetycare.com.vn/dich-vu-safetycare/

Safety Care Group – Let safety care, mishaps never dare

- Văn phòng đại diện: Tầng 1, tòa nhà Wonder House, số 25-27, đường số 4, Phường An Phú, TP. Thủ Đức, TP. HCM

- Trụ sở chính: 120 Vũ Tông Phan, Khu phố 5, Phường An Phú, TP Thủ Đức, TP. HCM

- Hotline: 0286 286 1257

- Website: https://safetycare.com.vn

- Email: info@safetycare.com.vn

- LinkedIn: https://www.linkedin.com/company/safety-care-group/

- Facebook: https://www.facebook.com/safetycaregroup

[Nội dung bài viết được tham khảo ở “Văn bản kỹ thuật đo lường Việt Nam”]